← Статьи

ДАМАССКАЯ СТАЛЬ

Комплект "Легенда Тауэра". Семь клинков Марии и Леонида Архангельских, семь разных сортов дамасской стали

«Тот, кто думает о себе, что он что-то знает, еще ничего не знает так, как должно». Апостол Павел

О легендарной дамасской стали говорят, что клинки из нее откованы из огня и стали. Говорят и то, что секрет настоящей дамасской стали давно утерян, хотя еще только сто лет назад, в 1906 году только в одном бельгийском городе Льеже и только для стволов ружей было произведено 850 тонн узорчатой стали нескольких десятков сортов. Но что это такое, дамасская сталь? В чем ее отличие от «просто стали»? И столь ли существенно это отличие? Что ж, начну с начала, буквально от печки.

Самый ранний найденный археологами железный клинок был изготовлен 5 тысяч лет назад в Месопотамии, но он был откован из небесного металла, из метеорита, и лишь через полторы тысячи лет входящее в державу хеттов племя халибов научилось добывать железо из земли, из руд.От хеттов эта технология перешла и к другим народам, причем по своей сути не изменилась буквально до наших дней.

Для добычи железной руды совсем не обязательно глубоко вгрызаться в землю, ведь зачастую она лежит буквально под ногами. Типичная руда этого класса - лимонит.Называется она так не потому,что желтая как лимон или кислая на вкус, а потому,что встречается в болотах и сырых лугах. «Лима», в переводе с латыни, собственно и означает «болотистая низина». Озера, речные русла и болота со временем высыхают, и скопления лимонита образуют буквально пласты т.н. бурого железняка, в котором содержится до 40% железа. Остается лишь выплавить его.

Озерный лимонит

Пласт бурого железняка

Якутия. В этой глыбе руды "спрятано" около сотни килограммов железа

Железную руду дробили и слоями,перемежая древесным углем,загружали в печь,которая сначала ничем не отличалась от печей халибов. Температура плавления железа 1539 градусов, поэтому в древности, да и в средние века тоже,железо плавить не умели,а получали его в виде криц - губчатого железа. Для удаления шлаков и сварки отдельных зерен в плотный монолит крицу проковывали в раскаленном состоянии. Именно этот необходимый процесс проковки криц для уплотнения и сварки металла дал кричному железу другое название - сварочное.

Крица губчатого железа

Село Таастах, Якутия. Ночная плавка

Печи бывают разные

Сварка крицы

Древняя, средневековая крица

Зерна железа,образовавшиеся в первую очередь, интенсивно и долго поглощали углерод от контакта с древесным углем и топочными газами и первым следствием этого было получение весьма неоднородного губчатого железа. В одной крице соседствовали участки почти чистого, только что восстановленного железа, и участки с повышенным содержанием углерода, т.е. стальные. Кроме того, губчатый металл был изрядно засорен шлаками. Для их удаления и выравнивания состава приходилось несколько раз расковывать крицу в полосы и сваривать сложенные стопкой такие заготовки,получая в итоге железо-стальной композит.

Хвостовик меча причерноморских сарматов, 2-й век

Следствием нарастающего увеличения размеров и мощности печей явилось получение не только железной крицы, но и хрупкого нековкого металла – чугуна, в котором углерода обычно около 4 процентов.Температура плавления чугуна 1200 градусов. Дальнейшее увеличение размеров печей привело к тому, что весь выплавляемый металл получался в виде чугуна. Возникла проблема: или ограничить размеры печей и,тем самым, их производительность, или научиться получать железо из чугуна.

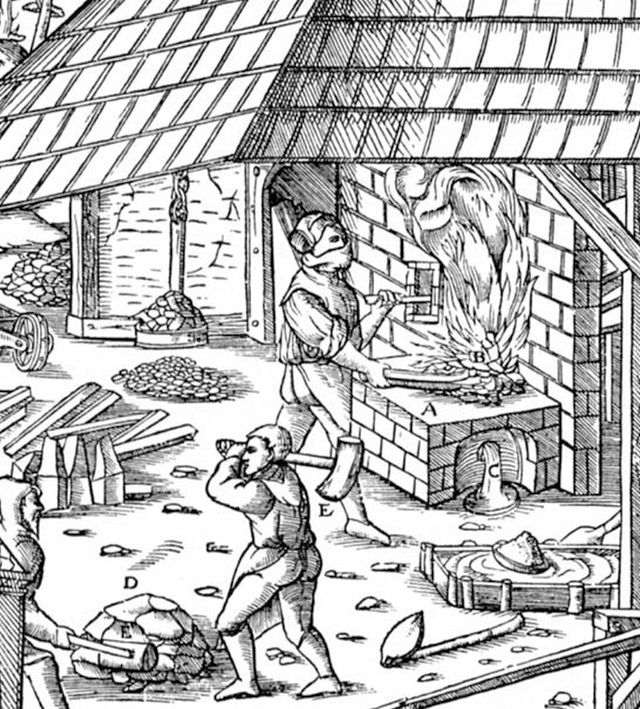

Конечно же, способ передела чугуна в железо был найден. Зачастую чугун просто переплавляли в специальном горне,сильной струей воздуха выжигая из него излишний углерод. В Германии эту технологию так и называли - «выжигание». Этим способом стало возможно получать сталь непосредственного из чугуна. В исторической литературе применяется общее для всех разновидностей этих методов название - «кричный передел». Он был освоен в Европе в 13 веке,а к 18 веку было разработано уже около 90 технологий кричного передела.

Выжигание. Из книги Агриколы, 16-й век

Само собой разумеется,что получаемые из чугуна стальные крицы разных плавок и различные части каждой из них сильно отличались по содержанию углерода и, следовательно, по свойствам.Если для дверной ручки прочность и упругость металла не имели очень уж большого значения, то в оружии такой разброс свойств от клинка к клинку был недопустим. При выравнивании, усреднении состава металла с помощью кузнечной сварки неоднородных пластин автоматически получался железо-стальной композит. Товарная продукция получила в Европе название «рафинированной», т.е. «очищенной» стали.

Автор статьи «Краткое описание Златоустовской оружейной фабрики», опубликованной в «Горном журнале» в 1846 году, писал: «Достижение совершенства в рафинированиисталисоставлялоодноиз главнейших попечений местного начальства,поскольку от доброты оружия нередко зависит жизнь воина». В этой статье дано описание совершенного способа производства клинковой рафинированной стали.

В горн сначала засыпали 15 кг железных обсечек и, когда они по мере сгорания угля опускались на дно,постепенно загружали еще до 100 кг отбеленного чугуна. После выжигания некоторого количества углерода крицу сырцовой стали извлекали и проковывали в бруски. Считалось, что получаемая еще весьма неоднородная, так называемая «сырцовая сталь», еще не годилась для выковки оружия, поскольку «...она местами или слишком груба, или слишком мягка.Притом же и не довольно чиста во внутренности, поэтому она должна быть улучшена».

Для этого «улучшения» сырцовую сталь проковывали в полосы, закаливали и по виду излома разделяли на четыре сорта: твердую,среднюю,мягкую и негодную. Из 20 листов первых трех сортов металла составляли пакеты,которые после первой сварки еще дважды разрубали пополам, складывали и сваривали, после чего расковывали на полосы. Такая 80-слойная сталь называлась «односварочною» и считалась годной не для оружия, а лишь для напильников и другого инструмента. Клинковую «двухвыварную» сталь получали сваркой пакета еще раз отсортированных 20 лент «односварочной» стали с последующим окончательным удвоением и расковкой в бруски.Таким образом, златоустовская клинковая рафинированная сталь состояла из 3200 слоев сырцовой стали.

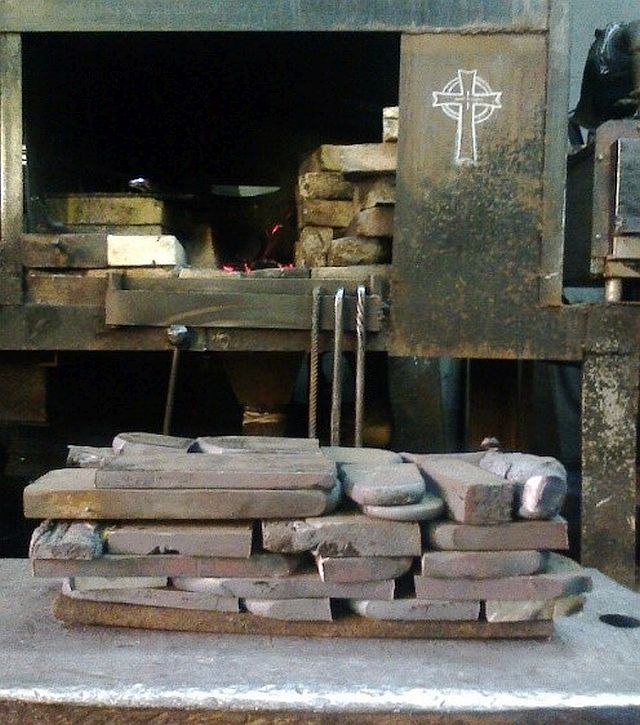

Современное рафинирование

Рафинированием стали занимались не только в Европе. Например, в Китае чугун называли «сырым железом», сталь - «великим железом». Один из вариантов производства «великого железа» описан Сун Инсином в 1637 г. Он писал: «Метод получения стали состоит в следующем. Мягкая сталь расплющивается в бруски шириной в палец и длиной примерно 4 сантиметра.Их заворачивают в листы железа и сверху плотно укладывают чугунные чушки. Всю печь замазывают землей или глиной и начинают раздувать меха. При достаточной температуре чугун плавится и,капая и стекая, проникает в мягкую сталь. Когда оба металла образуют единое целое, сплав вынимают и отковывают. Затем его опять плавят и отковывают. Все это повторяется много раз.»

Средневековый китайский клинок

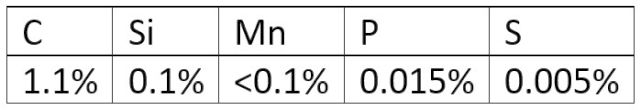

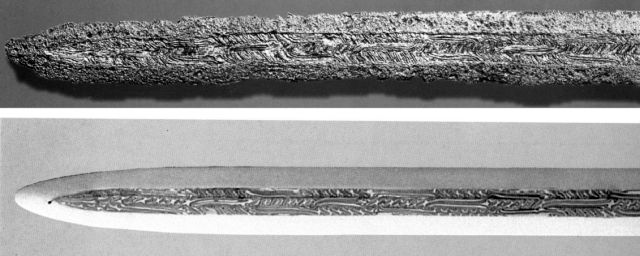

Примером оружия из рафинированной стали является т.н. эссенский меч. Он датируется 10-м веком,был изготовлен в Германии сейчас хранится в музее города Эссен. Первая треть у рукояти дамаскирована вваренной проволокой, а лезвия и острие этого меча откованы из рафинированной стали, имеющей следы многочисленных сварных швов. Сталь по своему составу очень чистая и, предположительно, выплавлена из местной руды, добываемой на юге Люксембурга и в Лотарингии.

Очень интересен тот факт, что распределение углерода по длине клинка клинке не однородно – в районе острия его содержание 1,1%, а у рукояти снижается до 0,7%. Твёрдость клинка также неоднородна и свидетельствует о целенаправленной ступенчатой закалке клинка.

Таким образом, клинок этого меча был откован из очень чистой даже по сегодняшним меркам рафинированной стали, а вся непростая технология его изготовления была направлена на то, чтобы максимально соответствовать условиям использования меча.

Но что же такое «дамасская сталь» и причем здесь сталь рафинированная? Дело в том, что ее другое, очень популярное название «дамаск», отражает внешний вид поверхности клинков и произошло от арабского названия «дамаст» - «цветастый». В западном мире часто применяется перевод слова «дамаск/дамаст» как «водянистый, струйчатый», а иногда даже буквально пишут «водянистая сталь». По сути, это европейская адаптация арабского термина "гаухар", обозначающего не просто узор клинка, а его перелив - нечто, как бы стекающее с поверхности металла. Отсюда и нередкое арабское обозначение узора клинка как его «воды», и схожие адаптированные европейские переводы названия «дамаск».

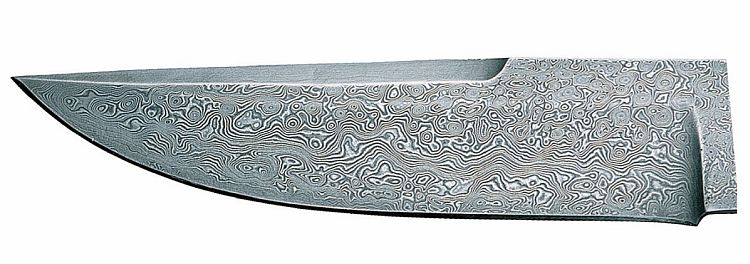

Таким образом, дамасская сталь - это сталь с узорчатой поверхностью, причем разнообразные узоры являются отображением ее внутренней структурной неоднородности. Город Дамаск к названию клинкового металла не имеет никакого отношения.

Сегодня в России утвердилась классификация узорчатой, дамасской стали по способу получения. Первая группа объединяет технологии производства, основанные на тигельной плавке, при которой проявляющаяся в виде узора неоднородность стали образуется из-за особой кристаллизации высокоуглеродистого расплава. Таким образом получают классические «булаты». Вторую группу составляют способы, основанные на соединении изначально различных по химическому составу стальных и железных пластин кузнечной сваркой. Так изготавливают разнообразнейшие «дамаски».

Впервые целенаправленно объединять в одном клинке свойства вязкого железа и твердой стали начали европейские кельты эпохи Ла-Тене в 5-м веке до. Р.Х., а в римский период эта технология стала практически повсеместной.

Кинжал причерноморских остготов, 4-й век

Основным видом сварочного дамаска сегодня является слоистый композит, сваренный из пластин разного химического состава. В мелкоструктурной рафинированной стали на узоры вполне справедливо не обращали особого внимания, потому что прочность ее зависела главным образом от среднего хим. состава металла и от степени измельчения структуры. В значительно более неоднородном дамаске вид макроструктуры, проявляющейся в виде узора, напротив, оказывал сильное влияние на свойства клинка.

Чаще образуется т.н. «дикий» узор дамаска, образующийся в результате довольно беспорядочного перемешивания слоев металла в процессе ручной ковки. Полосатый или беспорядочный «дикий» узор дамаска является по сути базовым, самым простым. Слоистая заготовка клинка – это своего рода холст, на который кузнецы могут нанести узор по своему желанию и опыту.

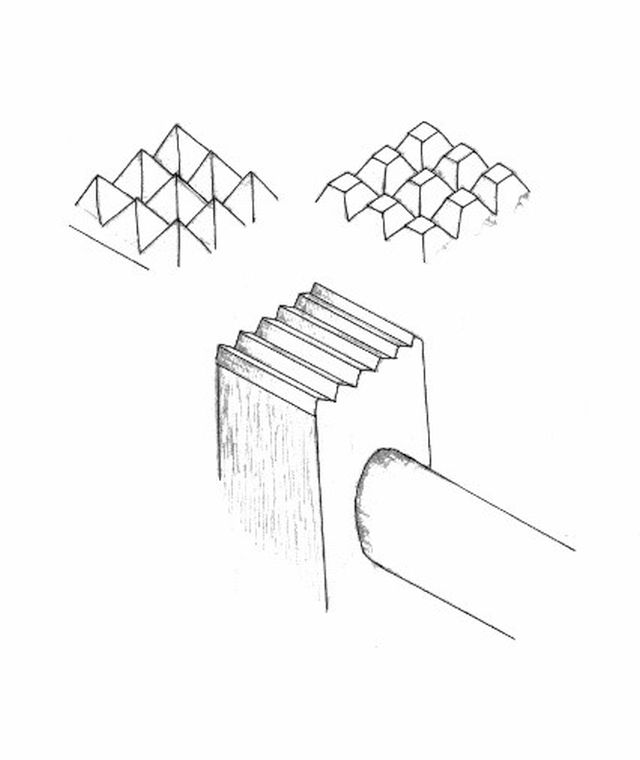

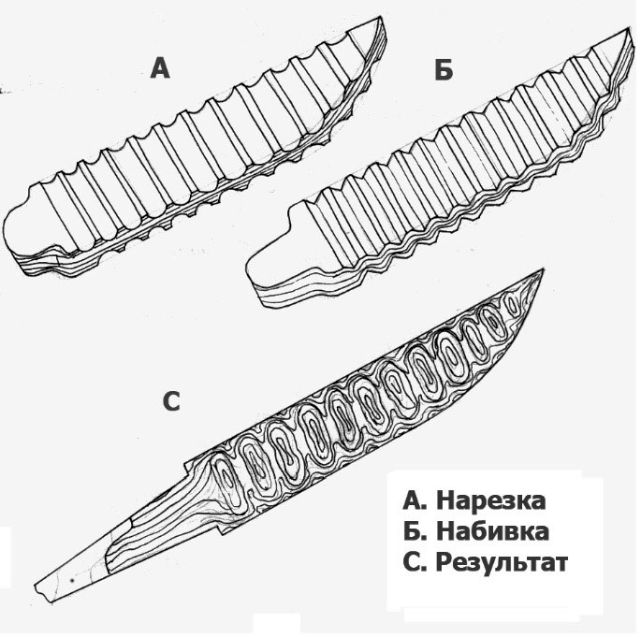

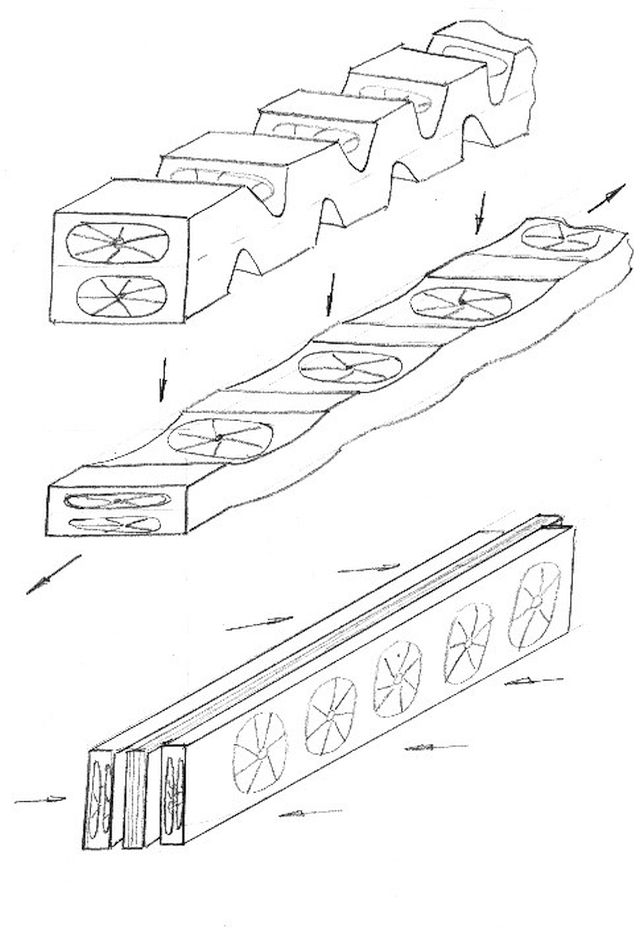

Беруальдо Бьянчини в начале 19-го века писал об этом так: «Вытягивание дважды рафинированных болванок в полосу и последующее выковывание клинка между двух штампов происходит так же, как и при изготовлении обычного клинка. Единственное различие состоит в том,что штамп для «дамаска»должен быть снабжен различными рельефами или украшениями, которые желательно перенести на клинок. При ковке сменяющие друг друга листы стали и железа клинка вдавливаются в углубления штампа, в результате чего возникают углубления или рельеф, которые, будучи затем спилены, дают желаемый узор.»

Полученный в результате такой обработки узорчатый металл именуют «штемпельным дамаском» - по способу образования узоров путем набивки специальным штампом-штемпелем упорядоченного рельефа на заготовку клинка, отчего слои металла перемешиваются в заданном мастером порядке. Основных видов этих узоров не много. К ним относятся ступенчатый, волнистый, ромбический (сетчатый) и кольчатый.

Существует и иной, как бы зеркальный к штемпельному, метод получения схожих регулярных узоров. При штемпельном методе поверхность сначала проковывают фигурными бойками-штампами, образуя рельеф, после чего пластину шлифуют, снимая выступы и формируя таким образом узор. При альтернативном методе поступают строго наоборот – сначала насверливают или нарезают абразивными дисками упорядоченно расположенные впадины, после чего проковывают пластину, разравнивая поверхность и вминая выступы рельефа. Очевидно, что методы различаются лишь формально, поэтому и узоры получаются одинакового вида и сути.

Необходимо отметить, что в зависимости от типа штемпеля-штампа, самый причудливый узор на клинке из слоистого дамаска может быть чисто поверхностным при сохраняющейся плоскопараллельности внутренних слоев. Такой клинок как бы имеет по бокам узорчатую корку из причудливо перемешанных слоев, в то время как на лезвие выходит центральная часть с неискаженной структурой, проявляющейся в виде полосатого узора. Это относится главным образом к кольчатым и сетчатым сортам штемпельного дамаска, да и сам исходный, «дикий» узор мало изменяет внутреннюю полосатую сущность слоистого дамаска.

Кузнецы-оружейники часто применяют весьма экзотические технологии формирования структуры узорчатого металла, поскольку «штемпельный» слоистый дамаск сегодня стал уже довольно привычным. Многие мастера овладели методами изготовления различных разновидностей столь красивого металла, как крученый или, иначе, «турецкий» дамаск. Турецким эту разновидность дамаска в Европе назвали вследствие того, что привозимые из Турецкой империи ятаганы и сабли имели своеобразный узор. Конечно, название «турецкий дамаск» весьма условно. К 19-му веку европейцы уже забыли, что мечи со схожим узором металла ковали еще кузнецы римлян, франков и викингов, вот и применяли для него экзотическое название - турецкий дамаск.

Узор турецкого ятагана

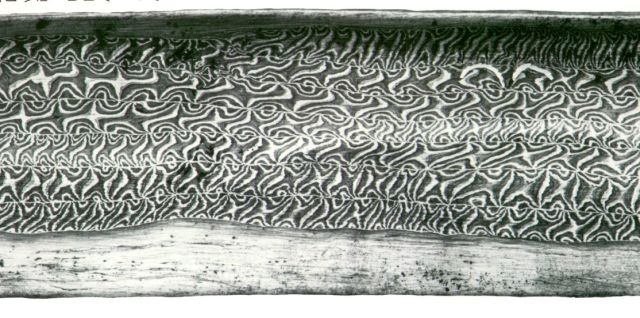

Римские мечи 4-го века

Римские и турецкие кузнецы ковали клинки в старом добром стиле конструктивизма, когда лезвие и обух клинка изготавливались из разных сортов стали. Так, на некоторых ятаганах и саблях клинок сварен из железного обуха, центрального блока с крупным узором и стального лезвия. Сам центральный блок состоит из 6-8 скрученных прутков дамаска с малым количеством слоев.

Таким образом, характерным признаком технологии турецкого дамаска является сварка клинков из нескольких прутков слоистого металла, которые предварительно в обязательном порядке туго скручивали. Очевидно, что виды (сорта) крученого дамаска весьма разнообразны и причудливы.

Прием изготовления клинков из одного скрученного слоистого прутка, насколько мне известно, в старину использовали крайне редко. Строго говоря, я один раз читал о старинном (индийском) дамаске такого вида и один раз видел реальный образец. Более популярный в древности прием заключался в изготовлении клинка не из одного, а из нескольких сложенных в один ряд прутков крученого дамаска. Для придания клинку устойчивости при изгибе эти прутки закручивают в разные стороны, отчего получается угловой узор «паркетного» или «шевронного» вида. Еще более прочные и упругие клинки получаются, когда устраняется ослабляющее влияние длинных продольных сварочных швов между прутками. В таком случае прутки располагают или сразу в два ряда, или складывают вдвое и снова проваривают «однорядную» заготовку клинка. Существует старинный арабский рецепт изготовления самой настоящей «дамасской стали» (так реально работали в Дамаске), в котором описывали отковку сабельного клинка из уложенных в два слоя шести закрученных прутков, состоящих из 700 слоев каждый. В итоге получали, как сказано, «лучшие и прекраснейшие клинки в мире».

Ружейный ствол из "турецкого дамаска"

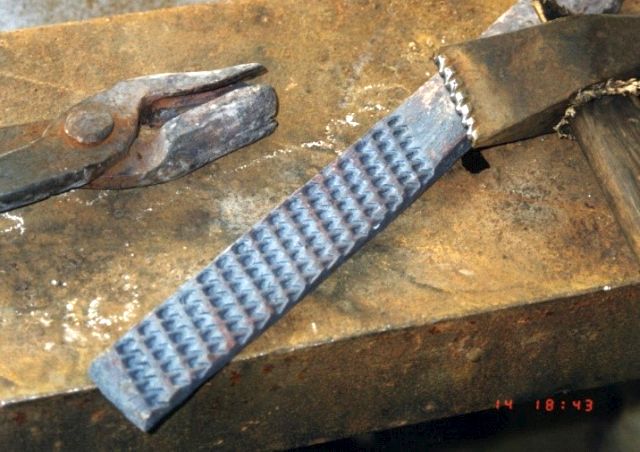

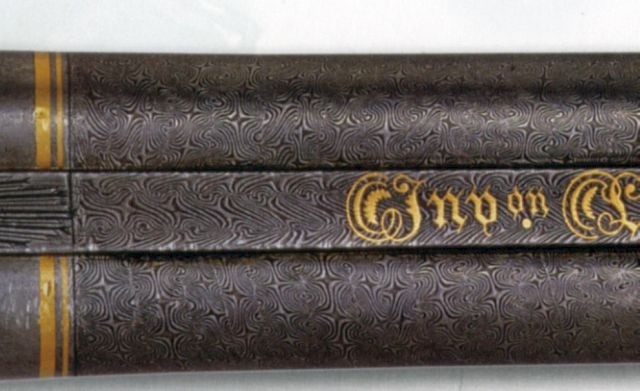

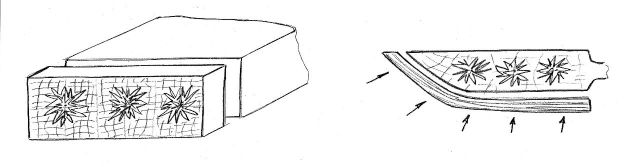

В старину при изготовлении дамаска иногда сваривали не стопку плоских пластин, а пучок тонких прутков или проволок. В результате получали узорчатый металл, состоящий не из пластинок-слоев, а из прутков-волокон. Разнообразные комбинации волокон и лент в исходном пакете приводят к образованию узоров мозаичного типа, отчего и сам металл получил название «мозаичного» дамаска. Для его получения потребовалось лишь расположить разнородные прутки не как попало, хаотично, а в строго заданном порядке – так, чтобы после сварки на поперечном срезе образовалась своего рода стальная мозаика.

Для составления этой мозаики могли использоваться не только проволочки и узкие пластины, но и специально изготовленные прутки весьма сложного поперечного сечения. Некоторые элементы последовательно сваривают кузнечной сваркой из разнородных и, следовательно, разноцветных составляющих, другие изготавливают в виде сложных геометрических фигур вроде многолучевых звезд или призм. В зависимости от конкретного порядка расположения этих разнородных элементов узор поперечного среза сваренного узорчатого блока может быть сколь угодно сложным.

Наиболее простой в изготовлении узор образуется при наборе блока из прутков и пластин прямоугольного поперечного сечения.Наглядными примерами служат узоры типа «шахматная доска».Более трудоемко изготовление блока с орнаментом в виде букв, многолучевых звезд и им подобных элементов. Например, восточные ружейные мастера любили узор в виде среза лимона или рулета, а их европейские коллеги ухитрялись проявлять на стволах из «шрифтового» дамаска неплохо читаемые надписи.

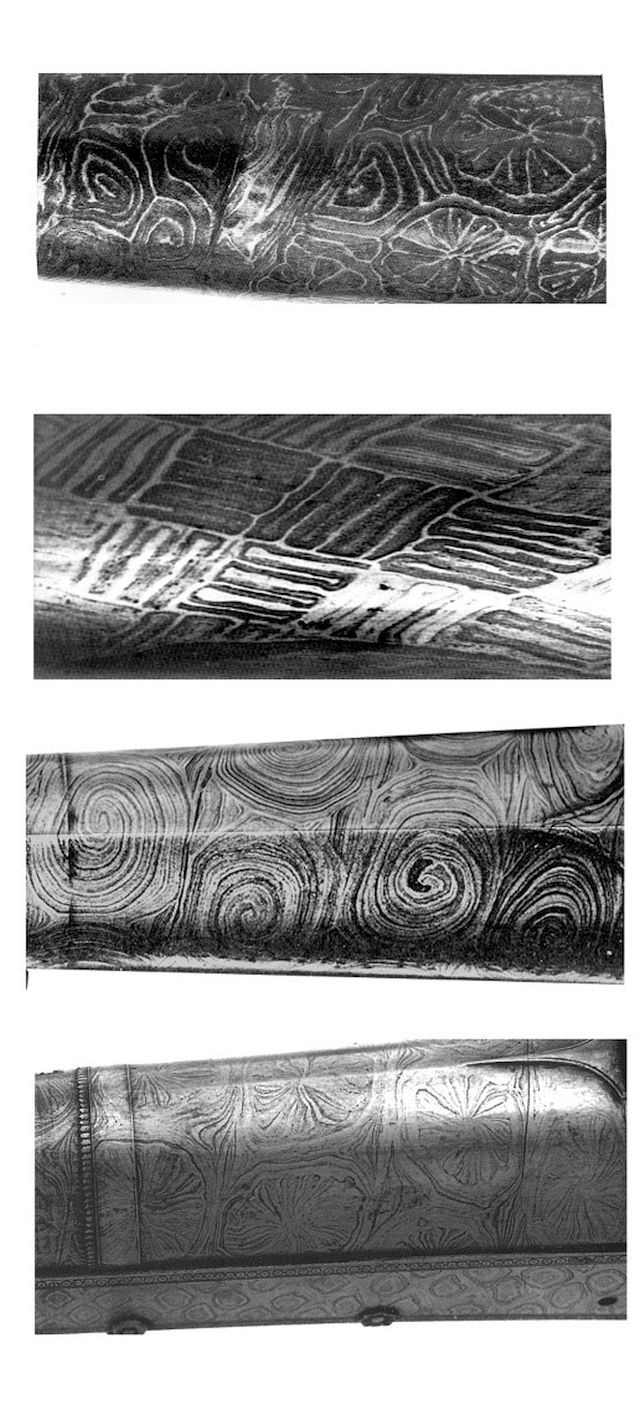

Узоры восточных стволов

Еще более сложной техникой, применяемой современными мастерами, является сварка блоков мозаики с реалистичными фигурами людей, животных и т.п. Для составления исходного пакета применяются бруски стали, в которых на проволочном электроэррозионном станке сделаны фигурные вырезы. В эти бруски, служащие матрицами, вставлены точно соответствующие вырезам фигурки-вкладыши из другого, контрастного металла.

Мозаика по-русски

После изготовления мозаичного блока оставалось дело за малым - как-то перенести его узор на боковые поверхности клинка. Применяют три основных способа проявления узора мозаичного дамаска, получая в итоге крученую, развернутую и торцевую мозаику. «Крученая» мозаика фактически является разновидностью «турецкого» дамаска. «Крученой» мозаикой дамаск назвали потому, что его получают путем скручивания-торсирования и дальнейшей сварки нескольких волокнистых прутков с мозаичной структурой поперечного сечения. После шлифовки на поверхности клинка проявляются повторяющиеся фигуры, заложенные в первичный блок, и чем глубже сошлифовывают, тем полнее проявляется узор.

Клинок Марии Архангельской

Принципиально на другом принципе получения поверхностного узора основывается «развернутая» мозаика. При использовании этой технологии на заготовке клинка с двух сторон последовательно и со смещением делают глубокие надрезы, а затем растягивают ее в горячем состоянии как гармошку, словно разворачивая топографическую карту или бумажный веер с орнаментом. Собственно, по своей сути «развернутая» мозаика представляет собой предельную разновидность «штемпельной» технологии.

Развернутая мозаика Марии Архангельской

Весьма широкое поле для формирования наиболее сложных и четких узоров предоставляет технология «торцовой» мозаики. Для ее изготовления с торца (отсюда и название) готового мозаичного блока поперек волокон срезают толстые узорчатые пластинки, которые либо наваривают с двух сторон на лезвийную пластину-основу,либо к краям мозаичной пластины приваривают твердое лезвие и прочный обух. В этом случае искажение сложного мозаичного рисунка минимальны, и в этой технике можно создавать самые замысловатые орнаментальные картины из разноцветного металла.

Ну ладно, скажут многие, узоры узорами, а какие свойства у дамасской стали и от чего они зависят? К практическим свойствам клинка, помимо общей прочности,относятся главным образом способности остро заточиться, приобретя начальную остроту, и долго сохранять ее при резании.

Существует своего рода формула: химсостав+структура=свойства. В наиболее общем виде прочностные характеристики узорчатого металла определяются средним содержанием углерода, который и является главным легирующим элементом. Так же, как и в обычных сталях, твердость и режущие свойства возрастают именно с повышением его содержания. Значит, прямой путь к повышению режущих свойств – усиление хим. состава.

Чем больше в дамаске углерода, тем сложнее его изготовить, но тем большее умение требуется и от пользователя. Так, металл с 0.5-0.6% С используют главным образом там, где нужна повышенная прочность при незамысловатом использовании - в клинках мачете и тяжелых походных ножах.Сложнее, если требуется своего рода инструмент для точной работы на кухне или на охоте. Дамаск с 1.2-1.5% С закаливать на твердость менее 63 единиц просто не имеет смысла, поэтому режет он в разы дольше и лучше. Но и сломать такой твердый нож, выкрошив лезвие или отломив острие при небрежной работе, совсем не трудно, поэтому высококлассным ножам требуется своего рода высококлассный пользователь.

Остроту клинка в узком смысле слова определяют чисто геометрические параметры клинка, а именно угол заточки и радиус завершения его режущей кромки. Идеально тонкого завершения при заточке, так сказать «в ноль»,на практике не добиться, поэтому под микроскопом на самой кромке можно разглядеть некую площадку, ширина которой и определяет степень остроты. Можно заточить клинок так, что первоначально эта ширина будет составлять всего 1-2 десятых доли микрометра – именно до такой остроты в 19-м веке затачивались дорогие бритвы фирмы Вилкинсон, которыми можно было разрезать волос вдоль.Очевидно, что чем крупнее зерно и карбиды в металле клинка, тем сложнее добиться тонкого, острого завершения режущей кромки.

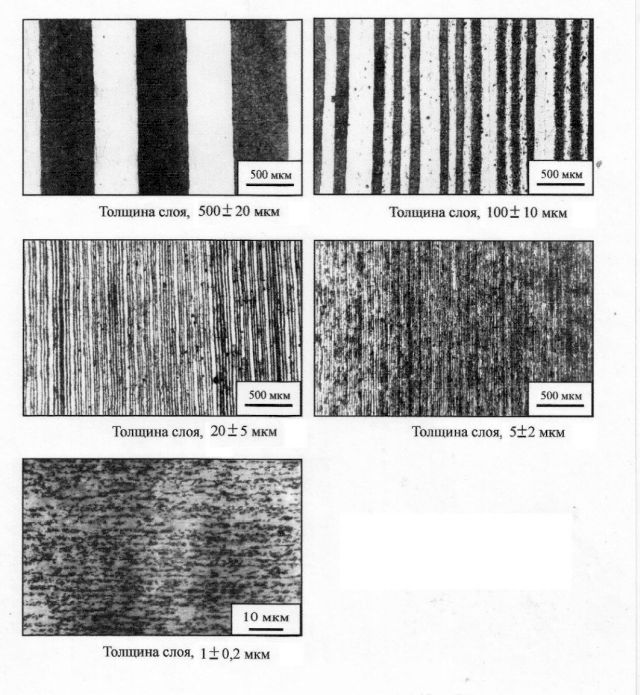

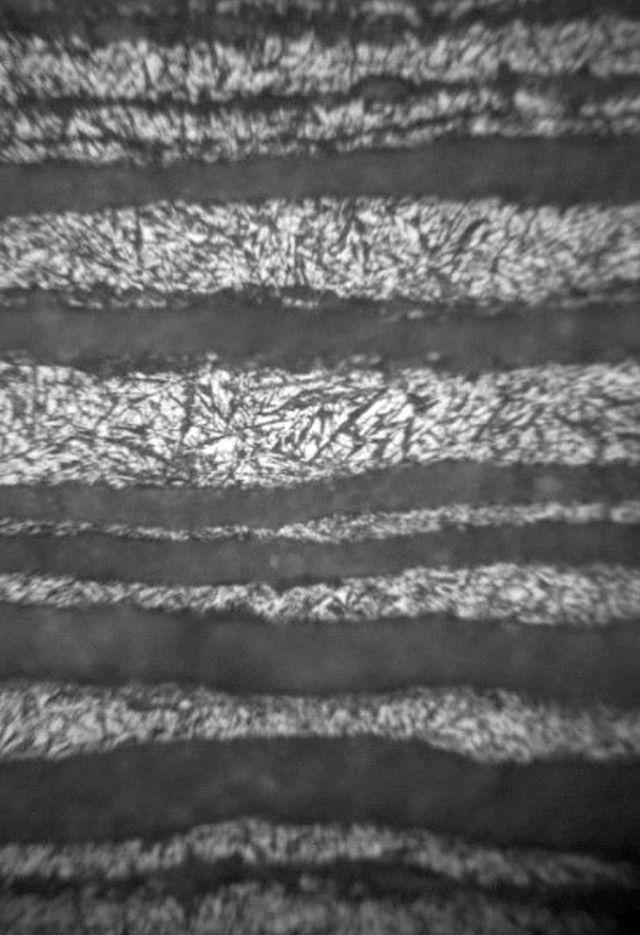

Следовательно, наиболее хорошими прочностными и режущими свойствами обладают мелкозернистые металлы с максимально равномерно распределёнными по объему твердыми мелкими карбидами. В обычной промышленной инструментальной стали хорошей считается средняя величина зерна 5-10 мкм, отличной – его диаметр в 1-5 микрометров. В неоднородном по своей природе дамаске размер зерна и карбидов зависит главным образом от количестве слоев сталей различного состава, которое в обычном штемпельном дамаске составляет 250-350 при их толщине в 15-20 микрометров. В узорчатом металле его зерна как бы перетираются,дробятся между жерновами в виде стыков слоев и их размер практически никогда не может быть больше толщины слоев. Таким образом, в дамаске автоматически формируется мелкая и сверхмелкая зернистая структура сталей, входящих в состав пакета.

Снятие стружки с волоса

Без комментариев…

Однако есть несколько обстоятельств, смазывающих эту идеальную картину - из-за диффузии углерода границы слоев размываются и условным пределом толщины слоев в обычном дамаске является размер в 5 мкм, что соответствует примерно 1000 слоев в клинке. При дальнейших циклах нагрева и деформации слоистая структура сохраняется лишь фрагментарно. Дальнейшее необдуманное наращивание количества слоев без применения специальных мер не имеет смысла.

Микроструктуры дамаска с различным количеством слоев. Из диссертации Д. Суханова

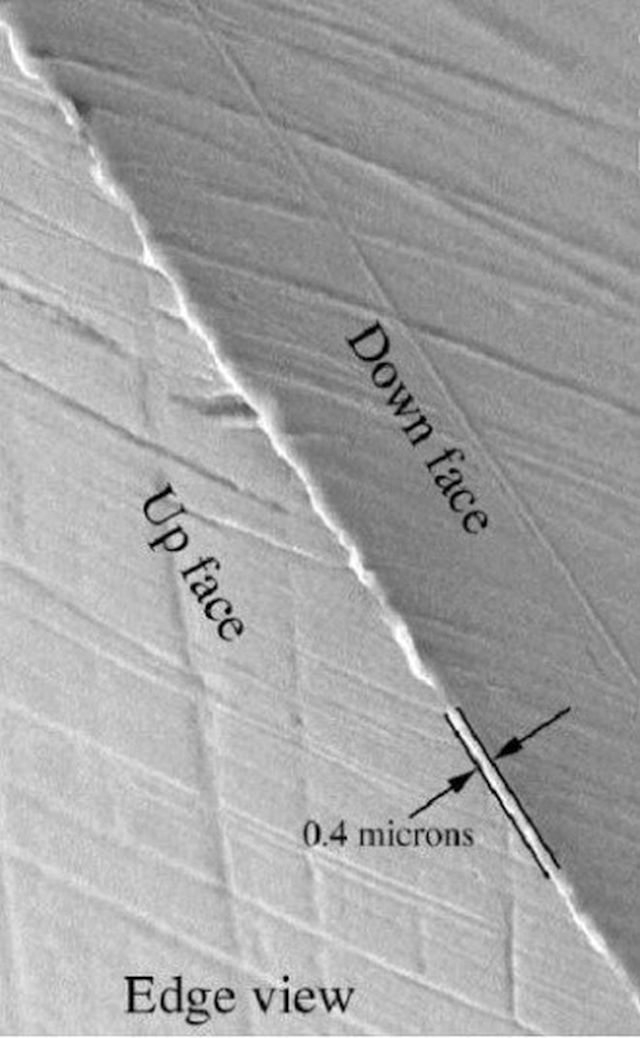

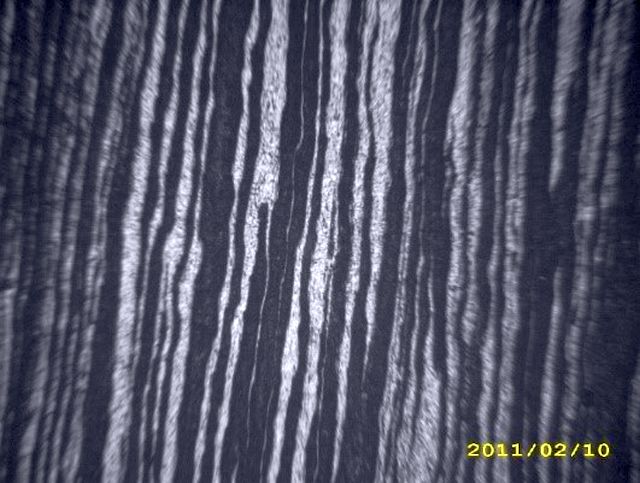

Используя эти самые «специальные меры», я в обычном кузнечном горне изготовил дамаск со средней толщиной четко оформленных слоев всего около 1 мкм, т.е. тысячной доли миллиметра, и некоторое время был весьма доволен собой. Рациональное легирование и минимальное количество сварочных и деформационных нагревов до минимально допустимых температур – вот общий путь.

Толщина слоев- 0.001 миллиметра. Каков же в них размер зерна?

При поиске способов дальнейшего уменьшения толщины слоев оказалось, что учеными уже были проведены многочисленные работы в этой области. Например,они использовали межслойные прокладки из непреодолимых для диффузии углерода металлов, и им удалось получить слоистые композиты с толщиной слоев в несколько сотых долей микрометра.

По мере приближения к таким толщинам слоев свойства композита становятся все более аномальными- теоретически, твердость металла в итоге может оказаться равной модулю упругости, т.е. в 20 раз большей обычных для стали значений. Говоря иначе, если твердость напильника 60 единиц по Роквеллу, то у супер-микро-дамаска она может составить 1200. Фантастика? Нет, вполне научные статьи.

Эта область исследований крайне интересна и обширна, но при принципиальной схожести все же имеет весьма отдаленное отношение к классической дамасской стали. Образно говоря, такие композиты похожи на дамасскую сталь как самолет на птицу…