← Статьи

ЛЕГИРОВАННЫЙ БУЛАТ.

Вполне очевидно, что для производства дорогих и редких сортов булата требовалось не только умение и опыт кузнецов, но и применение качественных и, опять же, редких материалов. Например, особых чистых руд и легирующих добавок .

Н.И. Беляев в своей работе «О булате», вышедшей в 1911 году, писал: « Если говорить о лучшем булате - булате будущего, то таковым следует признать легированный, т.к. только он может дать наиболее красивый узор, наибольшую упругость, твердость и ударную вязкость .» Он верно расписывает достоинства легированного булата, но ошибается, отнеся его применение только к будущему.

В истории металлургии известно городище Ахсикент (Эски-Ахси) в Ферганской долине, где вплоть до 12-го века выплавляли булатную сталь. Там раскопали целый овраг, доверху засыпанный остатками сталеплавильных тиглей и металлургическими шлаками. Оказалось, что в выброшенных древними металлургами после неудачной плавки треснувших тиглях оставалась неиспользованная шихта из спекшейся смеси руды и угля. Известный металлург Ю.Г. Гуревич переплавил эту смесь в керамических тиглях и исследовал полученные частицы металла. Все они содержали ванадий – до 1,7%. Это много даже по современным меркам.

Средней Азией область применения легированного булата не ограничивается. Известный коллекционер из США Кирилл Ривкин исследовал в лаборатории грузинскую саблю из своей коллекции и в ее булате было обнаружено 0.6% молибдена. В 19-м веке грузин Кахрамон Элиаров-Элизарошвили сообщал русскому правительству, что « булат они выделывают из индийского железа, которое привозят к ним в плитах» . Помимо версии о изготовлении в Грузии булатных сабель из привозных слитков возможна и та, что булат для них был выплавлен на месте с использованием легированной молибденом руды горного Рачинского месторождения в верховьях реки Риони в Грузии.

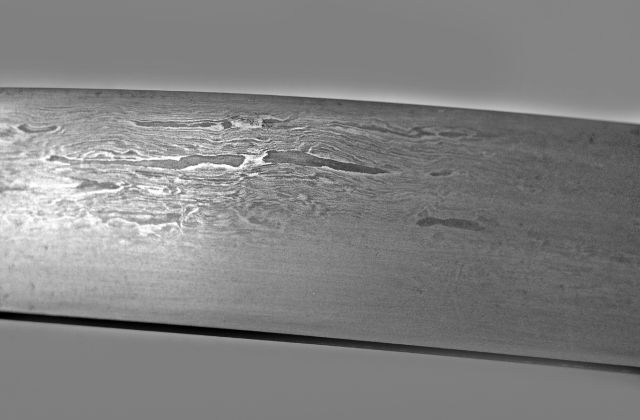

Клинок Геурга Элизарошвили, отца Кахрамона

Иранский шах Аббас говорил русскому послу, что «… булат хороший, красный, привозится к нам из Индийского государства ». В 19-м веке в Иране предпочитали выплавлять булат также из индийского железа, при отсутствии которого использовали старое, хорошо проржавевшее местное сырье. Возможно, это объяснялось тем, что в отличие от иранского, индийское железо было чистым по сере и позволяло на месте выплавить узорчатую сталь высокого качества.

Штабс-капитан Масальский упоминает про использование при выплавке булата в Персии зеркального чугуна – и это особо интересно. Дело в том, что зеркальный чугун содержит очень много марганца, до 8%, и это не могло не сказаться на свойствах выплавляемого из него булата. Во-первых, марганец активно взаимодействует с серой иранского железа, очищая от нее расплав. Вероятно, это было главной причиной применения именно зеркального чугуна.

Во-вторых, остающийся после такой очистки марганец взаимодействует с углеродом, легируя карбиды в металле. Учитывая, что высокомарганцевый чугун составлял одну четверть от общей массы шихты, то марганца было в среднем порядка 2% от массы. Часть его выгорала и взаимодействовала с серой, но некоторое значимое количество оставалось в металле. Возможно столько же, сколько в современной пружинной стали марок 65Г или 60С2А, т.е. около 1 процента.

Фрагмент иранского клинка

Обратив на этот факт внимание, я решил повторить иранский процесс и сплавил наши российские гвозди с нашим же зеркальным чугуном в тех же пропорциях. И полученный слиток развалился на куски от первого удара. Результат заставил более внимательно перечитать справочники. Оказалось, что в старинном зеркальном чугуне редко было даже 8% марганца, а в современном металлургическом его содержание доходит до 25%, в 4 раза больше. Соответственно, выплавленный мной металл представлял собой совсем не то, что выплавляли в Иране во времена Масальского.

Поиски сведений о легированном булате привели меня в весьма неожиданный, дальневосточный регион, где встречаются реальные исторические клинковые изделия, изготовленные из легированной стали - например, древние корейские и японские мечи из содержащего молибден манчжурского железа, называемого ман-тетсу . Железные руды месторождений Манчжурии изначально содержат молибден, поэтому даже обычные корейские рельсы содержали этот металл. Бытует мнение, что неплохие японские мечи времен Второй мировой войны для армейского арсенала в Мукдене ковали непосредственно из рельсов КВЖД (железной дороги от Харбина до Порт-Артура), но документально это не подтверждается.

Памятуя о времени, проведенном мной в Монголии, я до сих пор с интересом слежу за этим регионом. Вспомнил и одно из сообщений археологов, которые при раскопках в Корее нашли гробницу Субдэ-багатура (Субудая) - самого талантливого полководца Чингиз-хана. Нашли они там и известную по летописям колесницу Субдэ-багатура, служившую ему домом на колесах. Эта колесница была обшита листами крепчайшей, легированной вольфрамом и молибденом стали. Одновременное легирование и вольфрамом и молибденом придает стали поистине выдающиеся свойства.

Неизвестно, в какое время это произошло, но монголы узнали и клинковую легированную оружейную сталь, называемую «гинте-булат». «Гинт» - это вольфрам и его руда. Монголы вообще хорошо разбирались в разновидностях стали, называя ее болод (булат) и различая более 10 сортов. Например, миган болод (апельсиновый), гинте-болод (вольфрамовый), болбасун (сетчатый), алмаз болод и другие, значения названий которых мне выяснить не удалось -цои, ариа, сур, мисир, ганг, кюдер-гара, джебердег-югеи .

Сетчатый булат в Европе считается индийским, монгольская же устная традиция приписывает ему происхождение из гималайского Непала. В героическом эпосе монголов об этом булате (болбасун болод) говорится, что:

Отковывал непальский мастер

Закалял халхасский мастер

Отделывал олетский мастер

Здесь описано разделение труда, подобно как в дагестанских Амузги и Кубачах. Халхасский - суть собственно монгольский, олеты или ойраты это малый народ в составе монголов, а непальский мастер не был ли отдаленным родственником кузнецов-лохаров, принесших булат в северную Индию?

Монгольский профессор Еншобу Ринчен писал, что монголы умели изготавливать даже нержавеющую сталь и некоторые мастера применяли это умение еще в начале 20-го века. Нержавеющая сталь употреблялась, например, для наверший священных бунчуков, которые по древним шаманским традициям считались вечным обиталищем душ предков – «сульдэ».

Современная, промышленная нержавеющая сталь содержит не менее 13% хрома, но наличие хрома в старинных изделиях мне известно лишь в полутора случаях (почти шутка). Однажды мне для экспериментов из Индии доставили образец якобы подлинного вутца и в Новосибирском институте машиноведения к.т.н. Сергей Буров провел его химанализ. В отличие от результатов самого химанализа за точность именно древнего происхождения слитка поручиться не могу, хотя большая примесь фосфора характерна именно для булата. Если бы не значительная примесь хрома, то и сомнений в подлинности слитка не было бы… http://www.arhangelskie.com/stat_13.html

|

C |

Cr |

Si |

Mn |

P |

S |

Mo |

Cu |

|

1.24 |

1.32 |

0.46 |

1.01 |

0.115 |

0.03 |

0.016 |

0.10 |

Официально же засвидетельствованное применение значимого количества хрома известно только в одном случае – находке в Монголии клинка ножа и наконечника стрелы 11-13 века из легированного металла.

Их исследование в 2002 году при защите диссертации в тюменском институте провела аспирантка из Монголии Пурэвжал Баясгалан.

|

C |

Cr |

Mo |

W |

Ti |

V |

Al |

Ni |

Mn |

Cu |

Si |

P |

S |

|

1.83 |

0.91 |

0.96 |

2.07 |

0.33 |

0.37 |

0.59 |

0.82 |

3.69 |

0.35 |

0.84 |

0.12 |

0.18 |

|

2.74 |

0.96 |

0.98 |

1.27 |

0.35 |

0.42 |

0.39 |

0.84 |

3.01 |

0.33 |

0.47 |

0.12 |

0.42 |

Удивительный, редчайший металл – можно сказать, что в нем «много всего». Можно предположить, что эти изделия изготавливали из сплавленной смеси богатых местных руд, но монгольские варианты технологии производства литых сталей исследованы очень мало. Точнее, практически совсем не исследованы.

Про кузнечное дело древней Монголии южносунский чиновник Ли Синь Чуань (1166-1243) сообщал, что в их (монголов) землях не добывалось железо и наконечники стрел они делали из кости, а панцири из кожи. Во времена империи Ляо (киданей) был полный запрет на торговлю железом с монголами, и лишь позже к ним поступали китайские железные (скорее, чугунные) монеты и они делали из них оружие и доспехи. Вероятно, Чингиз-хан смог радикально изменить положение в производстве оружейной стали, ведь на вооружения для его армии одних монет не хватило бы, хотя и производили их в Китае в огромных количествах, буквально сотнями тонн.

Производство железа в Китае

Таким образом, в древности, вопреки распространенному сегодня мнению, по крайней мере иногда применялось легирование клинковой стали присадками ванадия, молибдена, вольфрама и хрома.

Здесь можно отметить значение таких легирующих примесей в булате. Сохранности и даже повышению четкости узоров при ковке в первую очередь способствует легирование стали карбидообразующими элементами – именно ванадием, вольфрамом, молибденом и, в меньшей степени, хромом. При кристаллизации карбидообразующие элементы связывают углерод и оседают в зоне легкоплавкого высокоуглеродистого металла, что еще на стадии выплавки слитка увеличивает степень химической и структурной неоднородности булата.

Известный американский исследователь булата Пол Верховен в статье «The Key Role of Impurities in Ancient Damascus Steel Blades» теоретически обосновал принципы микролегирования булата и высказал мнение, что в Индии для выплавки булата использовали руды всего лишь нескольких месторождений, и именно с легированной рудой. Я с этим не совсем согласен (смотрю несколько шире), но действительно, на северо-востоке Индии есть железные руды из районов Сингхбума (штат Бихар) и Майурбхани (штат Орисса), которые содержат некоторое количество ванадия. Кузнец Ахим Вирц из Германии получил в свое распоряжение подлинный индийский слиток и провел его хим.анализ. Древний трехсотлетний слиток помимо 1,88% углерода и 0,12% фосфора содержал и 0.03% ванадия.

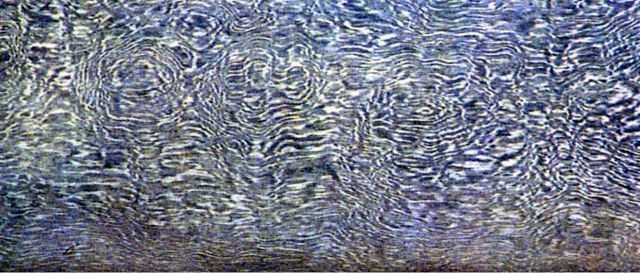

Такое микролегирование, при котором стойких легированных карбидов мало и их хватает лишь на повторение общей направленности кристаллов-дендритов, позволяет путем многократной циклической ковки перегруппировать цементит в линейно-волокнистые объемные структуры таким образом, что поковка представляет собой как бы пучок гладких нитей. Дальнейшей фасонной ковкой этот узор можно усложнить и пряди волокон образуют завихрения.

Булат Альфреда Пендрея, соратника Пола Верховена

Если же легирующего элемента много, несколько процентов, то он способствует образованию труднорастворимыми легированными карбидами весьма грубой структуры, что зримо проявляется в слитках и поковках из быстрорежущей и высокоуглеродистой нержавеющей стали. В промышленности предпринимают немалые усилия, чтобы избавиться в изделиях от таких булатных по своей сути узоров, именуемых карбидной строчечностью или карбидной полосчатостью.

Некоторое время назад я был большим сторонником легирования булата и навыплавлял множество его разновидностей, от легированных 1-2% молибдена до полностью нержавеющих с 18% хрома. Что ж, узоры на них были, и резали неплохо, но трудоемкость самого процесса ковки доставляла мне мало удовольствия.

Результат попытки ковать "как обычно"

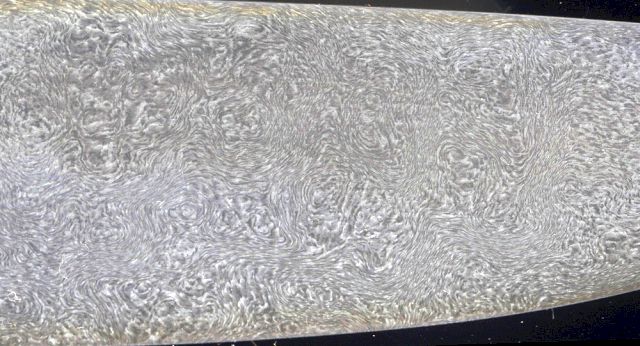

Булат с хромом и молибденом

Булат с 12% хрома

Клинок из слитка с 18% хрома

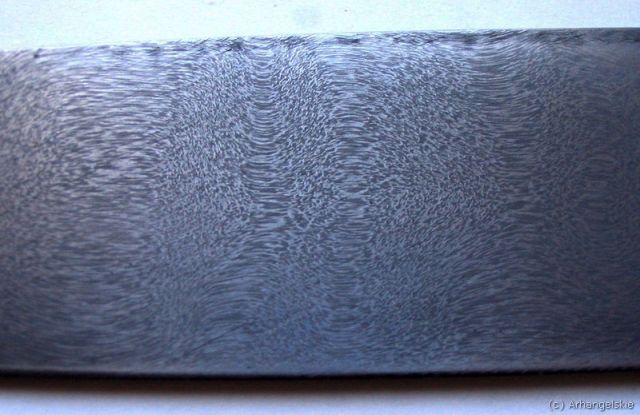

Современные коммерческие кузнецы редко утруждают себя хлопотной выплавкой и ковкой булатных слитков, а прямо используют обычные промышленные болванки высоколегированных хромистых сталей. После немудренной расковки и протравливания проявляется «какой-то» узор, режут они как и положено качественным инструментальным сталям, а на привычные вопросы покупателей « Настоящий ли это булат?» следует привычный же ответ - «Архангельский сказал, что раз есть узор, значит это булат».

Кованная хромистая сталь Х12МФ

Ну… говорил-то я не совсем то и не совсем так, но разве это важно, когда кузнец становится купец?