← Статьи

САХА ТИМИРЭ ИЛИ ЯКУТСКОЕ ЖЕЛЕЗО.

В России восстановление старинных методов выплавки железа связано с ростом национального самосознания постсоветского времени, интереса к собственной истории. Наиболее широко добычей кричного железа из руды сейчас занимаются в Якутии, где кустарное производства железа имеет давнюю историю. Выплавка железа кустарным способом в Верхневилююйском районе-улусе, производилась до времен Отечественной войны 1941-45 годов.

В России восстановление старинных методов выплавки железа связано с ростом национального самосознания постсоветского времени, интереса к собственной истории. Наиболее широко добычей кричного железа из руды сейчас занимаются в Якутии, где кустарное производства железа имеет давнюю историю. Выплавка железа кустарным способом в Верхневилююйском районе-улусе, производилась до времен Отечественной войны 1941-45 годов.

Первое сообщение о якутском железе относится к 1646 году, когда якутский воевода Василий Пушкин в донесении в Москву писал: «У иноземцев якутов их якутское дело железо есть самое доброе, а плавят они то железо из каменьев не по многу, не на большое дело, а на свои якутские, вместо сабель делают пальмы и ножи.» В 1660 году пленный поляк Каменский-Длужик писал, что якуты собирают железо по Ленским берегам кучками, и оно хорошее, как сталь, но в ремесленниках нехватка и потому они справляются с ним как могут. Российский исследователь Витус Беринг, по национальности датчанин, отмечал, что по качеству якутское железо лучше самого хорошего сибирского.

Академик А.Ф. Мидендорф писал, что производство железа во второй половине 18-го века составляло до 2000 пудов, т.е. порядка 30 тонн. В дальнейшем, по мере развития торговых связей с русскими, якуты меньше производили сами, а больше закупали. В мифологии соседей якутов, чукчей, вообще говорится, что боги создали русских для того, чтобы они продавали чукчам чай, табак и железо. В результате развития торговли железом в начале 20-го века якутский губернатор Крафт сообщал, что местное производство железа доходило лишь до 600 пудов в год.

Кроме богатых минеральных руд - магнетита и гематита, в которых содержание железа доходит до 70%, очень широко распространены руды, представляющие собой продукт жизнедеятельности микроорганизмов. Типичная «живая» руда этого класса - лимонит. Называется она так не потому, что желтая как лимон или кислая на вкус, а потому, что встречается в болотах и сырых лугах. «Лима», в переводе с латыни, собственно и означает «болотистая низина».

Рис.1 Находка лимонита

Рис.2 Лимонит

В Якутии главной рудой является бурый железняк, отчасти сферосидерит со средним содержанием железа по участкам около 40%. Руду складывали кучей весом в 40 пудов (640 кг), обкладывали дровами и обжигали для подготовки к дроблению. Дробили в корыте до кусков с орех, просеивания не было, сортировали лишь по внешнему виду – куски с твердой пустой породой были крупнее и отличались по цвету.

Рис.3 Пласт бурого железняка

Рис.4 Куски руды бывают немалые. Александр Данилов хорошо разбирается в руде.

Рис.5 Образцы руды

Рис.6 Интересная структура сферосидерита, глинистого железняка

В качестве топлива предпочитали лиственницу, поскольку местный бурый уголь якутам не нравился из-за высокой зольности и малой теплотворности. Для выплавки 6 пудов железа требовалось до 90 возов сухой древесины (один воз=20 пудов), из 6 возов сухого дерева получался 1 воз угля. Таким образом, на выплавку одного килограмма железа расходовалось примерно 50 килограммов угля.

Рис.7 Сначала на дне ямы поджигают хворост

Рис.8 Затем доверху загружают груду дров и бревен

Рис.9 Яму накрывают листами железа и засыпают землей

Рис.10 По готовности яму открывают

Рис.11 Готовый уголь

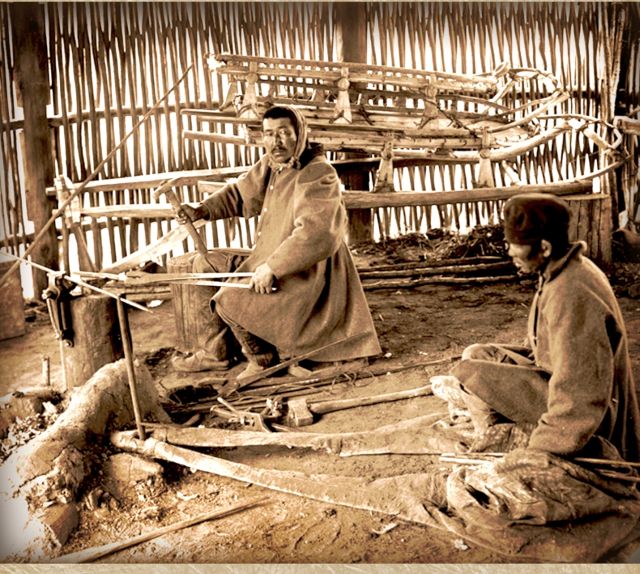

В разных районах Якутии размеры печей несколько отличались, но их конструкция была одинаковой и практически не отличалась от конструкции русских деревенских домниц. Именовали их по-разному: распространенным было местное название «плавильная печь», но употреблялось и заимствованное русское название «доменная печь».

Рис.12 Домницы в селе Таастаах Намского улуса

Глинобитная коническая печь имела в высоту от 1 до 2 метров при толщине стенок около 30 см. Диаметр верхнего отверстия составлял примерно 0.6 метра, диаметр основания равнялся примерно 1 метру, внутренняя поверхность немного расширялась снизу вверх. Наддув воздуха через глиняные сопла осуществлялся одним-двумя мехами, причем различали три их основные конструкции, от простейших кожаных мешков до классических кузнечных мехов. Расстояние от сопла фурмы, через которое производился поддув, до дна печи составляло 20-25 см.

Рис.13 Чашеобразное основание печи

Рис.14 Поддув через сопла с трех сторон

Рис.15 Печь, еще не пробовшая огня

Рис.16 Ночная плавка

Процесс выплавки в Якутии был обычным для кричного производства. Сначала засыпали некоторое количество просеянного древесного угля, т.н. постель, затем поджигали его и постепенно усиливая дутье засыпали печь углем до половины высоты печи. Когда уголь разгорался, специальным лотком засыпали первую порцию измельченной руды, поверх которой снова добавляли уголь до уровня на 4 вершка (20 см) ниже верхнего среза печи. Какой-либо флюс, облегчающий отделение железа от пустой породы, не применялся. Местная руда изначально легкоплавкая по составу, поэтому добавление в шихту известняка для снижения потребной для разжижения пустой породы температуры не требовалось.

По мере выгорания угля и опускания рудного слоя добавляли порциями уголь и руду, что в течении суточного цикла повторялось 12-15 раз. Последнюю закладку руды прикрывали слоем угля опять-таки в 4 вершка и не прекращая дутье ждали, пока наполнение печи не выгорит на 2\\3 ее высоты, после чего дутье прекращали, выпускали-сливали жидкий шлак и извлекали крицу. Большие тяжелые крицы сразу же разрубали на несколько частей, сортируя кричное железо на «сурэх тимир» (сталь-уклад), «сирэй тимир» (среднеуглеродистую «полусталь») и «кэтэх тимир» (недоброкачественное).

Рис.17 Раскрытие нижнего отверстия для выемки крицы

Рис.18 Извлечение крицы

Рис.19 Отделение шлака от крицы на деревянном торце

Температура плавления железа 1539 градусов, поэтому в таких печах железо плавить не могли, а получали его в виде криц - губчатого железа. Для удаления шлаков и сварки отдельных зерен в плотный монолит крицу проковывали в раскаленном состоянии. Именно этот необходимый процесс проковки криц для уплотнения и сварки металла дал кричному железу другое название - сварочное.

Рис.20 Первичная проковка-уплотнение крицы на деревянной колоде

Рис.21 Формование крицы с промежуточными подогревами

Рис.22 Руда, крица, сварочное железо...и истинно якутские клинки.

Почет и уважение мастерам – Василию Герасимову и Максиму Попову из с. Таастах, Александру Данилову и Николаю Потапову из Якутска, Егору Яковлеву и Роману Готовцеву - всем, кто восстанавливает старинное искусство.

Рис.23 Автор статьи, Николай Потапов (Дабайар Уус), Готовцев Роман (Мындыр Уус), Якутия, Юс Хатын.

По описанию очевидцев, вилюйские плавильщики в конце 19-го века за один цикл пять раз засыпали по 48 кг угля и по 24 кг руды, семь раз по 70 кг угля и по 40 кг руды. Всего, таким образом, получалось 12 слоев руды, а суммарная загрузка составляла 740 кг угля и 400 кг руды. В зависимости от мастерства плавильщика за одну плавку можно было получить от 60 до 200 килограммов железа. Делая 8-10 плавок в год один плавильщик с подручными выплавлял около тонны железа. Впрочем, зачастую кустарные печи были небольшими, отчего и количество используемой шихты было много меньшим и выплавленного за один раз железа хватало для изготовления лишь 2-3 топоров.

Рис. 24 Крицы разных плавок и якутская пальма-батыя.

Рис. 25 Батыя от автора

Однако рассказывают и о своеобразных рекордах производительности. Однажды глубокой осенью в начале 20-го века на реке Мархи в местечке Ээлик для совместной работы собрались плавильщики со своими подручными сразу из нескольких вилюйских районов, так что для их питания специально забили двух коров. Они построили большую печь с пятью мехами и продолжали плавку в течение 5 суток, выплавив крицу в 25 пудов, т.е. получился кусок железа весом почти в полтонны.

Очевидец сообщил размеры полученной крицы – ширина 1 м, длина 3 метра, высота 1.5 метра. Думаю, что или сам информатор по старости лет неверно выразился, или его не так поняли. Вероятно, имелись в виду размеры не крицы (4.5 кубометра даже губчатого железа весит более 20 тонн), а самой прямоугольной печи для выплавки тех самых 25 пудов.

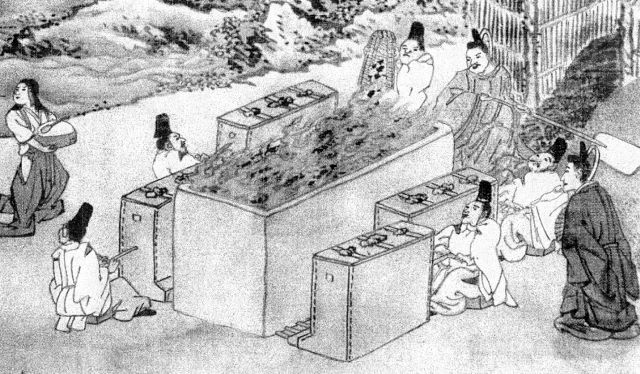

Интересно, что напрашивается вывод о сходстве описанного действа с татара-процессом выплавки стали в Японии, когда в прямоугольной печи точно такого же размера и также с наддувом от нескольких мехов в течении нескольких дней получали крицу-керу в виде тяжелой плиты. Эту плиту дробили на куски и по виду излома сортировали на высокоуглеродистую сталь тамахагане и мягкое железо.

Рис.26. Япония, татара-процесс

Таким образом, архаичные способы производства железа практически без изменений сохранились до середины 20-го века. Да и в наши дни многие любители старины продолжают время от времени выплавлять в глиняных печурках губчатые крицы, ведь после нескольких десятилетий полного забвения сегодня вновь возник интерес к архаичным методам получения железа.

Рис.27 Крица, руда-яйцо... и якутский железный ворон работы Михайлова Николая Иосифовича